用于汽车的高可靠性产品树脂电极型电容器、电感器以及片状磁珠

控制单元(ECU)的机电一体化持续不断的发展。为此,一辆汽车中搭载的电子设备、电子元件呈持续不断的增加的趋势,用于电子设备中的电子元件可靠性对汽车整体的可靠性影响越来越大。

伴随车载电子设备的小型化及高功能化发展,电子元件搭载数量持续不断的增加,在严酷环境下使用的情况也持续不断的增加,因此对于电子元件提出了以下3点要求。

其中,高可靠性化为主要的因素,针对急剧温度变化及机械强度拥有耐久性的电子元件则需要满足更高的要求。

TDK为满足此类需求,提供有通过在电容器、电感器以及片状磁珠中使用树脂电极改善连接可靠性的产品。

本章将针对弯曲裂纹及焊锡裂纹的问题,就树脂电极的运用示例及效果进行介绍。

基板弯曲应力及热冲击会导致焊锡接合部发生膨胀及收缩,树脂电极产品通过吸收其产生的应力,与普通电极产品相比可改善连接可靠性。

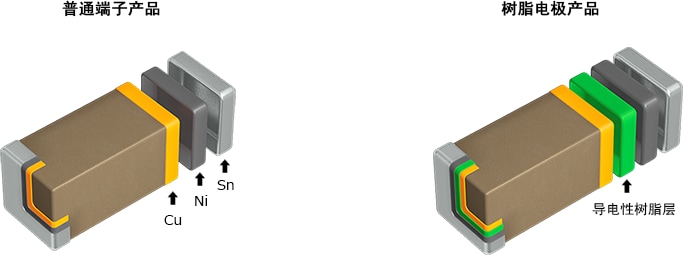

· 普通MLCC端子电极的Cu底材层均进行了镀Ni及镀Sn。而树脂电极产品是一种在镀Cu及镀Ni层中加入导电性树脂层的结构。(图2)

· 树脂层吸收热冲击导致焊锡接合部膨胀收缩而产生的应力以及基板弯曲应力等,抑制元件体产生裂纹。

·普通磁珠端子电极使用了Ag底材层并进行了镀Ni及镀Sn。而树脂电极产品是一种在Ag底材层及镀Ni层中加入导电性树脂层的结构。(图3)

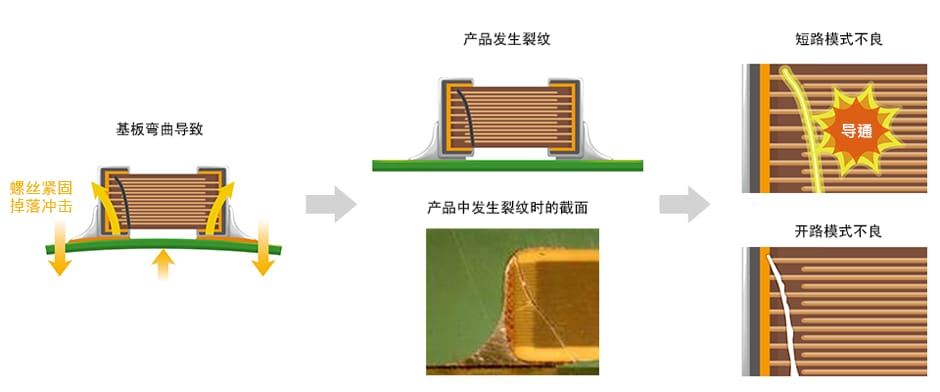

元件体发生裂纹的原因中最多是因为基板的弯曲应力。原因包括“焊锡量导致的焊锡应力”、“基板分割时的应力”、“制造时的应力”等各种情况。发生元件体裂纹时可能会发生“短路模式”或“开路模式”故障,此时对策不可或缺。

TDK的积层贴片陶瓷片式电容器树脂电极产品在耐基板弯曲性(极限弯曲)试验中与普通电极产品相比拥有2倍以上的弯曲耐性。

普通电极产品中陶瓷元件体内发生裂纹时,导电性树脂电极产品中虽然镀镍层开始与导电性树脂层剥离,但未产生裂纹,因此能确认树脂电极产品对于裂纹拥有抑制效果。

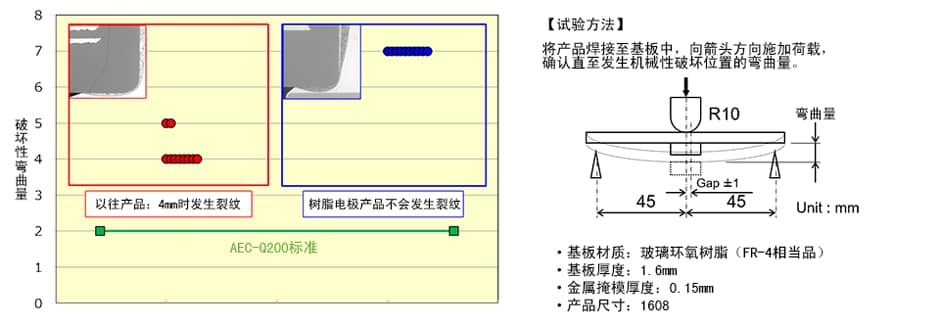

TDK的积层型电感器及片状磁珠的树脂电极产品在耐基板弯曲性(极限弯曲)试验中与普通电极产品相比拥有近2倍的弯曲耐性。

普通电极产品中,即使是4mm的弯曲量也会发生裂纹,但树脂电极产品中即使是7mm的弯曲,元件体也不可能会发生裂纹。

电子元件中发生的焊锡裂纹是因为制造的焊锡工序及市场中严酷的使用条件等。主要发生原因为在反复气温变化的环境下,因产品电极部与基板的热膨胀系数之差导致热应力施加于焊锡接合部位后发生。尤其在汽车内,产品周围很有几率发生急剧的气温变化(热冲击),因此就需要注意。同时,出于环保考虑,汽车用电子元件中使用了无铅焊锡,从温度管理及焊锡组成来看,与以往的共晶焊锡相比,发生焊锡裂纹的风险更高。

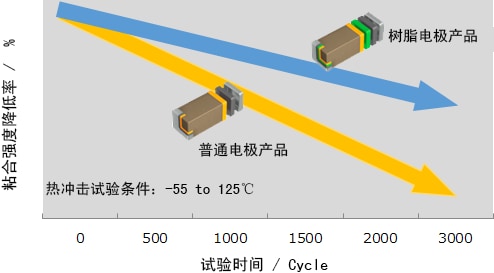

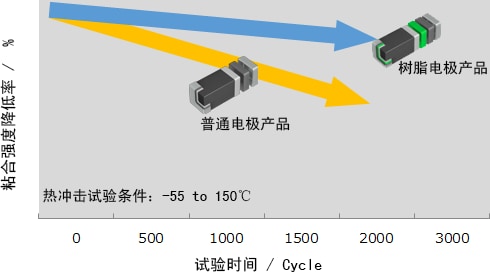

一般情况下,热冲击后的粘合强度会发生降低,但TDK的树脂电极产品拥有优异的耐热冲击性。这一特点也可从热冲击试验后的数据得以确认。

·在3000次循环的热冲击试验数据(-55 to 125℃)中,普通电极产品的粘合强度降低了约90%,而树脂电极产品仅降低了约50%。

·在2000次循环的热冲击试验数据(-55 to 150℃)中,普通电极产品的粘合强度降低了约50%,而树脂电极产品仅降低了约20%。

电子元件的元件体中发生裂纹时会发生短路故障或开路故障。相同的,与基板的接合部施加应力后会产生“焊锡裂纹”,从而可能引起元件脱落、开路故障等。在汽车发动机舱或拥有其他热源的设备等温度变化(差)较大的场所中使用时必须要格外注意。

TDK的树脂电极产品除了基板的“翘曲”、“弯曲”及“热冲击”以外,还可抑制外部压力等。

本帖最后由 24不可说 于 2018-5-31 20:09 编辑 滤波

在EMC设计电路中是常见的身影,也是消灭电磁干扰的三大利器。对于这这三者在电路中的作用

大,其作用如同天线,尤其是未屏蔽时。在现实情况下,与典型数字输出相比,浮动

高、无极性要求、ESR低。而一些开关电源(DC-DC)和线性电源(LDO等)的输出

对电子设备的小型化、数字化和高频化做出了贡献。采用村田制作所的陶瓷工艺技术和独创材料,可

AMD Versal AI Edge自适应计算加速平台PL LED实验(3)

嵌入式学习-飞凌ElfBoard ELF 1板卡-控制wifi模块8723du断/上电

苏州纳微科技股份有限公司

苏州纳微科技股份有限公司